Du möchtest mit 3D-Druck mehr erreichen als nur Prototypen aus einfachem Plastik? 2025 prägt ein Trend die FDM-Community: Fortschrittliche Filamente, clevere Workflows und konstante Qualitätssteigerung heben dein Druckerlebnis auf ein neues Niveau. Erfahre, wie aktuelle Entwicklungen den FDM-3D-Druck spannender und vielseitiger machen als je zuvor!

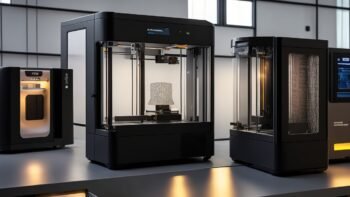

FDM-3D-Druck: Vom Nischenwerkzeug zum Industriestandard

Der 3D-Druck hat sich 2025 endgültig vom Innovationstreiber zum festen Bestandteil unterschiedlichster Branchen entwickelt. Besonders das FDM-Verfahren (Fused Deposition Modeling) überzeugt durch seine Vielseitigkeit, günstige Hardware und einen immer größer werdenden Pool an Filamenten für jedes Einsatzgebiet.

Die Marktentwicklung spricht eine klare Sprache: Der globale 3D-Druckmarkt wird laut Grand View Research bis 2025 auf über 105 Milliarden US-Dollar wachsen – getrieben von industriellen wie auch privaten Anwendern[3]. FDM etabliert sich dabei als bewährte Technik für kosteneffiziente Kleinserien, schnelle Individualisierung und immer anspruchsvollere Projekte[1][4].

Materialtrends: Filament als Innovationstreiber

Ein besonders spannender Trend sind neue Funktionsfilamente und verbesserte Materialeigenschaften, die längst nicht mehr nur auf Spezialanwendungen abzielen. Optische Hochleistungsmaterialien wie glasklar-transparente Filamente erlauben es inzwischen, transparente Bauteile mit einer Streuung unter 5% zu fertigen – das war bis vor kurzem nur mit SLA- oder DLP-Druck möglich[5]. Dazu kommen lichtsteuernde Filamente mit eingelagerten Nanopartikeln, die Licht gezielt streuen. Somit entstehen neue Möglichkeiten im Interior-Design, Modellbau oder Automotive-Bereich.

Die Filamentauswahl wächst zudem in Richtung nachhaltiger, biologisch abbaubarer Materialien und intelligenter Polymere, die sich umweltfreundlich entsorgen oder sogar ihre Form nach äußeren Reizen verändern („Shape Memory“-Polymere)[5]. Praktisch für die Community: Viele dieser Filamente lassen sich mit gängigen FDM-Druckern und etwas Know-how sicher verarbeiten.

3D-Druck-Projekte: Von Komplexität und Customization profitieren

Die Verknüpfung aus Slicer-Software, klugen Materialstrategien und neuen Hardware-Features macht es heute einfacher, extrem filigrane Strukturen und funktionale Bauteile zu drucken. Individualisierte Designobjekte, robuste Ersatzteile, Prothesen oder personalisierte Gadgets greifen den Trend zur Personalisierung auf[4].

Gleichzeitig sinken die Einstiegsschwellen: Open-Source-Projekte, Community-Foren und der Austausch von Druckprofilen sorgen für kontinuierliche Verbesserungen der Druckqualität und befähigen Einsteiger ebenso wie erfahrene Anwender.

Optimierungstipps: Mehr aus deinem FDM-Drucker herausholen

Mit ein paar gezielten Maßnahmen steigerst du dein Druckergebnis nachhaltig. Hier die drei wirkungsvollsten Tipps von Profis und der Community:

- Filament richtig lagern: Bewahre Filamente luftdicht und trocken auf, um Feuchtigkeitsaufnahme und damit verbundene Druckfehler zu vermeiden. Luftentfeuchterboxen oder Vakuumbeutel sind hier ein effektiver Helfer.

- Slicer intelligent einsetzen: Nutze die individuellen Einstellungen deiner Slicer-Software (wie z. B. variable Schichtdicke, Temperatursteuerung oder Supportgenerierung gezielt), um die Druckqualität je nach Projektanforderung zu maximieren. Qualitätsprofile aus der Community bieten oft einen exzellenten Startpunkt.

- Druckuntergrund vorbereiten: Eine saubere und korrekt nivellierte Druckplatte ist die Basis für optimale Haftung und saubere erste Schichten – und damit für den gesamten Druckerfolg. Besonders bei neuen Filamenten lohnt sich ein sorgfältiges Kalibrieren der Druckparameter.

Praxis: Anwendungsbeispiele und aktuelle Trends

Die Zahl der Projekte wächst täglich: Industriedesigner setzen FDM für Leichtbau-Bauteile mit wabenförmigen Strukturen ein, Maker fertigen personalisierte Smartphone-Halter, einzigartige Leuchten oder 3D-Puzzles. Besonders gefragt sind 2025 multifunktionale Bauteile, die mehrere Funktionen in einem Objekt vereinen.

Statistisch gesehen setzen mittlerweile über 60 % der Unternehmen additive Fertigung für die schnelle Produktentwicklung und maßgeschneiderte Lösungen ein (Quelle: Grand View Research)[3].

Die Community als Innovationsmotor

Der ständige Austausch in der 3D-Druck-Community bleibt ein Schlüssel zu neuen Impulsen: Von der Entwicklung smarter Slicer-Plugins, Erfahrungsaustausch zu optimalen Druckparametern bis hin zu gemeinsamen Materialtests – das Teilen von Wissen beschleunigt den technologischen Fortschritt für alle Nutzer.

Fazit: 2025 ist das perfekte Jahr zum Durchstarten!

Die aktuellen Materialtrends und Optimierungsstrategien machen FDM-3D-Druck anwendungsstärker, sauberer und kreativer als je zuvor. Jetzt ist der ideale Zeitpunkt, um neue Filamente auszuprobieren, optimierte Slicer-Profile zu testen und eigene Projekte gemeinsam mit der Community auf das nächste Level zu bringen. Lass dich inspirieren, experimentiere mutig und werde aktiv Teil der dynamischen 3D-Druck-Bewegung!